Polskie firmy stoją u progu czwartej rewolucji przemysłowej. Trudno jest im go przekroczyć z powodu ograniczonych możliwości finansowych oraz braku odpowiedniej wiedzy na temat narzędzi cyfrowych. W 2020 r. wybuchła pandemia, która paradoksalnie wpłynęła na digitalizację gospodarki w pozytywny sposób, wymuszając popyt na narzędzia cyfrowe. Jak przedstawiały się wskaźniki cyfryzacji polskich firm w 2020 r.? Jak będzie się rozwijać cyfryzacja? Pytamy eksperta.

Przemysł 4.0 – tak nazywamy czwartą rewolucję przemysłową. Najczęściej opisuje się ją jako transformację sektora produkcji wywołaną postępującą cyfryzacją, automatyzacją, robotyzacją i rozwojem technologii. Agencja Rozwoju Przemysłu SA w raporcie „Szanse i wyzwania polskiego przemysłu 4.0” wskazała siedem cech przemysłu 4.0, do których zalicza automatyzację i robotykę, digitalizację, sensory i opomiarowanie, komunikację w czasie rzeczywistym, sztuczną inteligencję, bezpieczeństwo na najwyższym poziomie (w szczególności energetyczne i teleinformatyczne) oraz wiedzę i wysoko wyspecjalizowaną kadrę.

Cyfryzacja polskiej gospodarki w 2020 r. dotyczyła przede wszystkim produkcji

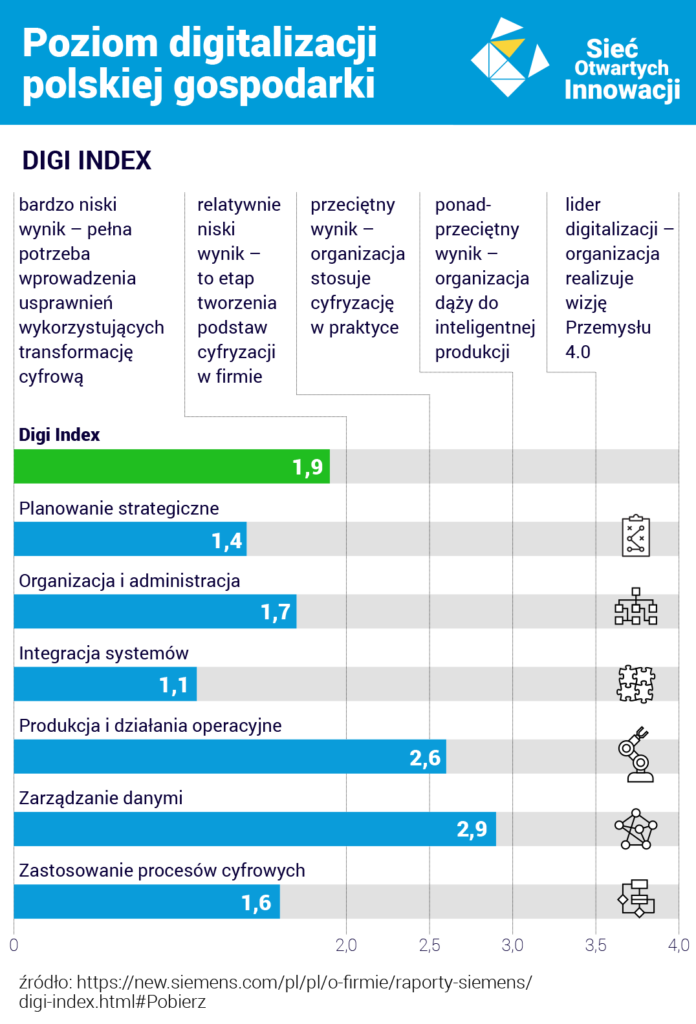

Poziom cyfryzacji polskiego przemysłu w 2020 r. został przeanalizowany przez firmę Siemens w premierowym raporcie „Digi Index 2020. Poziom digitalizacji produkcji w Polsce”. Zmierzono go za pomocą autorskiego wskaźnika Digital Enterprise Index (Digi Index). Powstał on na podstawie algorytmu opracowanego przez Siemens oraz badania sondażowego polskiego rynku. Digi Index jest wyliczany dla całego przemysłu oraz dla poszczególnych branż: spożywczej, chemicznej i farmaceutycznej, motoryzacyjnej oraz przemysłu maszynowego. Wśród składowych indeksu znajduje się sześć obszarów digitalizacji – planowanie strategiczne, organizacja i administracja, integracja systemów, produkcja i działanie operacyjne, zarządzanie danymi oraz zastosowanie procesów cyfrowych. Skala oceny obejmuje przedział od 1 do 4 pkt. Rezultat poniżej 2 pkt oznacza alarmująco niski poziom cyfryzacji, natomiast liderzy przemysłu 4.0 osiągają wyniki powyżej 3,5 pkt.

Pierwsze badanie zrealizowano w marcu 2020 r. Zastosowano technikę CATI, czyli wywiadu telefonicznego. Badanie przeprowadzono w całej Polsce wyłącznie wśród podmiotów prowadzących aktywną działalność, z wyłączeniem firm w stanie zawieszenia lub upadłości likwidacyjnej. Wytypowano 100 firm produkcyjnych zatrudniających 50-249 pracowników (próba losowo-warstwowa).

Wskaźnik Digi Index dla polskiego przemysłu wyniósł 1,9 pkt w 2020 r. Według skali przyjętej przez Siemens to alarmujący wynik. Wskazuje na pilną potrzebę wprowadzenia zmian w obszarze digitalizacji przedsiębiorstw w Polsce.

Polscy producenci wypadli najlepiej w obszarze produkcja i działania operacyjne (2,6 pkt) oraz zarządzanie danymi (2,9 pkt). Najgorzej w przypadku integracji systemów (1,1 pkt) i planowania strategicznego (1,4 pkt). Oznacza to, że polskie firmy najczęściej stawiają na standaryzację produkcji i działań operacyjnych oraz digitalizację danych dotyczących produkcji. Firmy nie mają strategii wdrażania digitalizacji, a systemy nie są wystarczająco integrowane – w znacznym stopniu konieczna jest obsługa ręczna.

W badaniu Siemensa aż 43 proc. ankietowanych firm jako główną barierę digitalizacji wskazało brak wsparcia finansowego. Opracowanie planów i strategii jest problemem dla 20 proc. firm. Okazuje się, że 14 proc. podmiotów nie wie, jak wykorzystać zebrane dane.

Poziom digitalizacji w Polsce daleko za europejską czołówką

Cyfrowa transformacja firmy zwiększa jej konkurencyjność, stanowi istotną przewagę na rynku międzynarodowym oraz w globalnych łańcuchach wartości. Jak polscy producenci wypadają pod względem cyfryzacji na tle europejskim? Kolejnym wskaźnikiem określającym potencjał kraju pod kątem rozwoju przemysłu 4.0 jest DESI (Digital Economy and Society). To indeks opracowany przez Komisję Europejską, który podsumowuje ok. 37 wskaźników w skali od 0 do 100, pogrupowanych w ramach pięciu obszarów: łączność, kapitał ludzki, usługi internetowe, integracja technologii cyfrowej oraz cyfrowe usługi publiczne. Dzięki niemu monitorowany jest poziom cyfryzacji państw Unii Europejskiej.

Według DESI w 2020 r. Polska znalazła się na 23. miejscu z wynikiem 44,92 pkt, czyli poniżej średniej europejskiej wynoszącej 52,57 pkt. Dla porównania w 2019 r. wskaźnik DESI dla Polski wyniósł 40,71 pkt przy średniej unijnej na poziomie 49,4 pkt. Mimo obserwowanego wzrostu tego wskaźnika Polsce nadal daleko do czołówki europejskiej.

Polski przemysł stopniowo staje się „smart”, ale przedsiębiorcy wciąż nie wierzą w swoje możliwości cyfrowe

W 2018 r. ARP SA w raporcie „Szanse i wyzwania polskiego przemysłu 4.0” wskazywała na niską świadomość przedsiębiorców o potrzebie robotyzacji. W ciągu tych trzech lat świadomość polskich firm produkcyjnych w obszarze cyfryzacji rośnie. Pokazuje to badanie „Smart Industry Polska 2020”. Poziom wdrożeń rozwiązań z zakresu przemysłu 4.0 wzrósł z 4,5 proc. w 2018 r. do 7,2 proc. w 2020 r. Nastąpił także dwukrotny wzrost planów dotyczących wdrożenia cyfryzacji – z 11 proc. w 2018 r. do 25,5 proc. w 2020 r. Digitalizacja wdrażana jest w obszarach, w których dość łatwo jest ją zrealizować. W segmencie komunikacji i współpracy z klientami lub dostawcami digitalizacja realizowana jest w 60 proc. badanych firm sektora MŚP, natomiast w obszarze uruchamiania cyfrowych kanałów dystrybucji lub cyfrowego wsparcia sprzedaży wdrożyło ją jedynie 25 proc. przedsiębiorców.

Dojrzałość cyfrową polskich firm zbadali Business Centre Club i Engave w 2020 r. Z raportu pt. „Raport z firm – dojrzałość cyfrowa polskich przedsiębiorstw” wynika, że przedsiębiorcy pesymistycznie oceniają swoją gotowość do digitalizacji. 60 proc. respondentów przyznaje, że cyfrowe przygotowanie ich firm jest na poziomie podstawowym lub średnim. Jedynie 15 proc. przedsiębiorstw może się pochwalić zaawansowanym poziomem digitalizacji. Warto zauważyć, że każda firma produkcyjna może dokonać samooceny dojrzałości cyfrowej. To narzędzie do autoanalizy przedsiębiorstwa zostało zbudowane na zlecenie Platformy Przemysłu Przyszłości z uwzględnieniem kluczowych dla przemysłu 4.0 aspektów rozwoju przedsiębiorstwa. Po udzieleniu odpowiedzi na serię pytań przedsiębiorca otrzymuje informację, na jakim etapie digitalizacji znajduje się jego firma.

Katarzyna Nosalska, ekspertka ds. przemysłu 4.0 i wykładowca Akademii Leona Koźmińskiego

"Dojrzałość cyfrowa to zdolność firm do skutecznego wykorzystywania technologii cyfrowych w celu osiągania przez nie wyznaczonych celów strategicznych i przewagi konkurencyjnej. Poziom dojrzałości cyfrowej polskich firm możemy określić jako wciąż zbyt niski. Niestety, cyfryzacja w polskich firmach, a w szczególności w sektorze MŚP, nadal realizowana jest głównie poprzez jednostkowe wdrożenia projektów innowacji cyfrowych. Znacznie mniej firm traktuje transformację cyfrową jako zmianę strategiczną wewnątrz całej organizacji".

Jak będzie rozwijać się cyfryzacja w Polsce?

Poziom cyfryzacji polskich firm zawodzi. Czy aktualna sytuacja związana z COVID-19, która wymusza zmiany w organizacjach i weryfikację modeli biznesowych, przyśpieszy rozwój przemysłu 4.0?

Zdaniem Katarzyny Nosalskiej trudno jest przedstawić jednoznacznie długoterminowe prognozy trendów, szczególnie w tak szybko rozwijającej się dziedzinie nowych technologii. – W najbliższych latach zakłady produkcyjne będą się nadal koncentrowały na wdrożeniach rozwiązań cyfrowych głównie po to, aby zmniejszyć koszty prowadzenia działalności. Mogą to być zarówno rozwiązania optymalizujące procesy produkcyjne i biznesowe, jak i te zwiększające efektywność energetyczną. W fabrykach jest nadal dużo wyzwań, ale także pole do rozwoju przemysłu 3.0, a więc samej automatyzacji i robotyzacji przemysłu – uważa Nosalska.

– Biorąc pod uwagę kierunki rozwoju mechanizmów wsparcia inwestycji w przemysł 4.0, zawarte chociażby w unijnej polityce przemysłowej, można przewidywać, że rozwiązania z obszaru transformacji ekologicznej wspieranej przez rozwiązania cyfrowe będą miały szerokie wsparcie ze strony UE, przez co popyt na te rozwiązania może wzrastać. Generalnie nacisk na realizację polityki tzw. zielonego ładu może zintensyfikować inwestycje z obszaru przemysłu 4.0 w przemyśle – wyjaśnia.

Dodaje, że przemysł 4.0 nie musi się wiązać bezpośrednio z wymianą infrastruktury w fabrykach. Wystarczy odpowiednie zarządzanie danymi w firmie, oczujnikowanie maszyn i urządzeń oraz inteligentna analiza danych, aby można było się pochwalić wdrożeniem narzędzi 4.0.

– Patrząc na cały łańcuch wartości, wraz ze zmieniającym się otoczeniem biznesowym, równie dynamicznie będą się rozwijać rozwiązania inteligentne w obszarze marketingu i obsługi klienta, rozwój rynku e-commerce wraz z coraz bardziej inteligentną obsługą logistyczną sprzedaży. Właśnie w tych obszarach wykorzystywana jest inteligentna robotyzacja procesów, inteligentne mechanizmy sprzedaży, chatboty i inne rozwiązania komunikacji z klientem – wskazuje ekspertka.

Wspomniane wcześniej zmiany w globalnych łańcuchach dostaw również mogą znacząco wpłynąć na inwestycje w cyfryzację logistyki. Katarzyna Nosalska uważa, że im bardziej dynamicznie będą zmieniać się potrzeby rynku, tym szybciej firmy będą musiały reagować, chcąc utrzymać przewagę konkurencyjną. Narzędziem do tego celu mogą być nowe technologie cyfrowe i modele biznesu, szyte na miarę każdej z firm.

Z jakich narzędzi skorzystać, aby zarządzić innowacją w firmie? Przeczytaj: https://siecotwartychinnowacji.pl/baza-wiedzy/zarzadzanie-firma-moze-byc-prostsze-i-efektywniejsze-poznaj-technologie-i-narzedzia-ktore-w-tym-pomoga/